- Главная

- База знаний

База знаний

Цель контроля состояния отмывочных жидкостей - определить, можно ли в дальнейшем использовать раствор или он насыщен загрязнениями и требует замены.

Качество отмывочной жидкости зависит от таких факторов как: вид отмывочной жидкости, тип загрязнений и количество уже отмытых изделий.

1. Отмывочная жидкость

Выбор отмывочной жидкости определяется поставленной технической задачей, а именно:

-

какие загрязнения необходимо отмыть (чаще всего от марки паяльных материалов);

-

от используемого оборудования и технологии отмывки;

-

особенностей технологического процесса (температура, вид агитации, времени и т.д.);

-

стойкости радиоэлектронных компонентов и материалов, из которых изготовлено изделие.

Жидкость обычно используют для удаления флюса из паяльной пасты, припоя или флюса при ручной пайке. Флюсы различаются не только по типу полимерной основы (RO, RE, OR), но и по добавкам, которые обеспечивают нанесение, растекание, осадку, термостабильность и другие свойства. Однако состав флюсов не раскрывается полностью (это коммерческая тайна), поэтому мы не можем точно определить компоненты, но можем подобрать жидкость, в которой эти компоненты будут растворяться.

Растворимость разных веществ в одном и том же растворителе, разная (например, хлорида натрия в воде можно растворить 350 г/л, сахара – 200 г/л, а канифоли - 0,04839 г/л).

Если смыть с поверхности изделия в литре раствора 10 г некоего вещества (что соответствует 1% загрязнённости раствора), и это вещество хорошо растворяется в растворе (более 10 г/л), то его можно продолжать смывать. Если же вещество растворяется плохо, это означает достижение предела растворимости и сам раствор насыщен загрязнениями этого вида. Вещество будет осаждаться на поверхность отмываемого изделия, и дальнейшая очистка этим раствором невозможна.

3. Количества уже отмытых изделий

Важно понимать - может ли еще растворяться флюс или уже достигнут предел растворимости в отмывочной жидкости.

Количество паяльной пасты или флюса на различных изделиях может отличаться, и в производстве может использоваться больше одного вида флюса. В случае серийного производства однотипных изделий можно статистически определить время между заменой жидкости. Однако если изделия разнообразны и постоянно меняются, прогнозирование становится затруднительным.

Для проведения контроля состояния отмывочной жидкости, РТМ рекомендует применять тест с высаливанием на поверхности контрольного стекла загрязнений из раствора.

Порядок выполнения операции контроля:

-

Довести раствор до рабочего состояния. Все параметры должны соответствовать принятому технологическому режиму (температура, время отмывки, агитация и т.д.);

-

Взять чистое предметное стекло (например, 100 мм х 100 мм);

-

Пропустить стекло через весь технологический цикл отмывки в соответствии с установленным технологическим процессом (отмывка, ополаскивание, сушка);

-

Произвести визуальный контроль чистоты стекла на просвет. При наличии на стекле разводов, остатков и т.д. необходимо заменить жидкость.

Если высаливания нет – раствор чистый, если есть, то раствор насыщен и его пора заменить.

Расходные технологические материалы (РТМ) объединяют обширную линейку продукции, предназначенной для сборки и защиты радиоэлектронных устройств. В этот ассортимент входит промышленная химия, материалы для влагозащиты, паяльные и сопутствующие материалы.

После получения регистрационного свидетельства указание данной продукции будет сопровождаться символом ®, который обозначает зарегистрированный товарный знак и в качестве составной части названия является знаком охраны прав «Диполь».

Все продукты под знаком РТМ проходят строгий контроль на соответствие спецификациям и техническим условиям.

В наступающем году планируется расширить линейку продукции, добавив в нее серию флюсов и влагозащитных материалов.

Для справки:

Согласно ст. 1485 Гражданского кодекса России «Знак правовой охраны товарного знака» правообладатель для оповещения о своем исключительном праве на товарный знак вправе использовать знак охраны, который помещается рядом с товарным знаком, состоит из латинской буквы «R» в окружности либо словесного обозначения «товарный знак» или «зарегистрированный товарный знак» и указывает на то, что применяемое обозначение является товарным знаком, охраняемым на территории Российской Федерации.

Тенденции мирового рынка подталкивают изготовителей электроники, производителей материалов и производителей оборудования внедрять новые технологии для снижения уровня негативного воздействия на окружающую среду. В рамках данного направления можно выделить два основных этапа: переход к бессвинцовой технологии пайки и проведение сертификации по стандарту ISO 14000. Эти мероприятия позволяют производителям электроники соответствовать новым требованиям по защите окружающей среды.

В ряде стран требования по переходу на бессвинцовые технологии закреплены законодательно. В частности, Директивы Европейского Сообщества с 1 января 2004 г. ограничили продажу электронной продукции, содержащей свинец, на территории Европы. В Японии среди крупнейших производителей, таких, как: Sony, Matsushita (Panasonic), Hitachi и Toshiba, распространена добровольная программа отказа от свинца.

Одновременно компании, включая лидеров отрасли внедряют международные программы сертификации ISO 14000, регламентирующие более безопасные для окружающей среды технологии производства электроники. Помимо отказа от использования свинца и материалов с содержанием галогенидов, сертифицированные компании должны сводить к минимуму количество вредных веществ, выбрасываемых в атмосферу. Именно поэтому, производители электроники ставят задачу перед поставщиками о разработке нового оборудования и материалов, удовлетворяющих требованиям новых "зеленых" стандартов.

Паяльные пасты

В настоящее время на рынке материалов представлен ряд новых не содержащих свинца паяльных паст. Но, поскольку ни одна из них не является прямым аналогом свинцовой паяльной пасты, для каждой из них требуются дополнительные настройки технологического процесса пайки. Основное различие бессвинцовых сплавов от «традиционных» свинецсодержащих заключается в более высокой температуре пайки. Если температура ликвидуса свинцового сплава составляет +183 °C , то для бессвинцовых она имеет значение от +195 до +227 °C в зависимости от состава сплава.

Профилирование

Более высокие температуры пайки существенно сокращают технологическое окно. Оловянно-свинцовый сплав обладает температурой плавления +183 °C с пиковой температурой пайки в пределах от +205 до +215 °C. В тоже время максимальная допустимая температура печатной платы (ПП) составляет +230 - 240° C. Таким образом, для свинцовой технологии пайки мы имеем технологическое окно в диапазоне 15 - 35 °C. Температура плавления большинства бессвинцовых сплавов лежит в диапазоне от +216 до +220° C, с пиковой температурой пайки +225 - 235° C. Поскольку максимальная допустимая температура для печатной платы остается неизменной, технологическое окно сильно сжимается до диапазона 5 - 15°C. По этой причине к печам оплавления предъявляются более жесткие требования в точности настройки, стабильности поддержания температуры и повторяемости процесса. Так, если технологическое окно составляет 10 °C, а перепады температур на ПП составляет 10 °C, технологический процесс должен работать с нулевым допуском на ошибку.

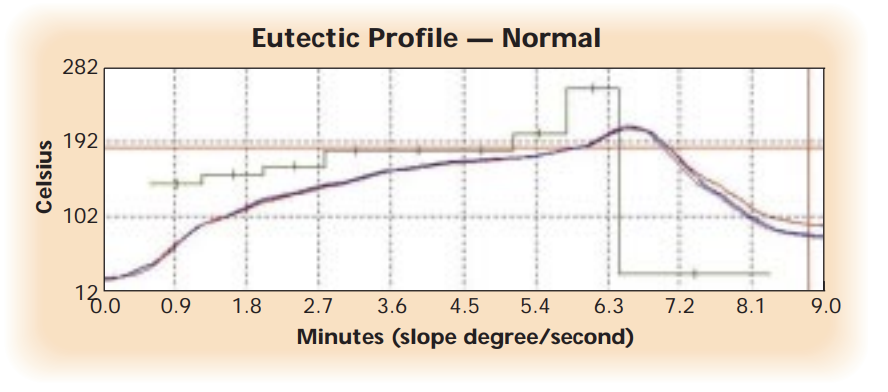

Термопрофиль для свинцовой пасты

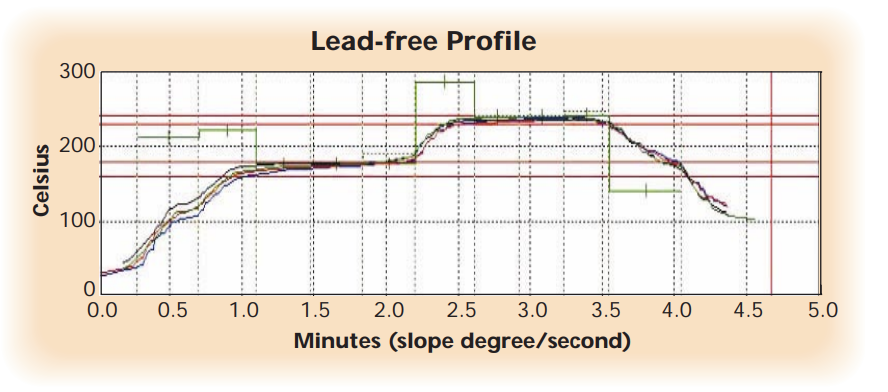

Кроме более высоких температур, для большинства бессвинцовых паяльных паст требуется более длительный интервал выдержки выше точки ликвидуса (как правило, от 60 до 90 секунд), в отличии от традиционных 40-60 секунд. Поэтому термопрофиль для бессвинцовых материалов отличается от стандартного свинцового профиля (рис. 1 и 2). Время нахождения в зоне пиковой температуры значительно выше, чем обусловлено образование «плато» на графике термопрофиля.

Рисунок 1. Традиционный термопрофиль для свинецсодержащих паст температура повышается до относительно кратковременного пика, а затем падает.

Рисунок 2. Термопрофиль пайки бессвинцовой пасты. Температура повышается до более высокого уровня в отличие от свинцового процесса и остается дольше времени, формируя плато.

Печи оплавления

Принимая во внимания отличия в материалах и технологического процесса, для пайки по бессвинцовой технологии используются печи с принудительной конвекцией для поддержания стабильной работы и контроля процесса при более высоких температурах. Большинство производителей бессвинцовых материалов рекомендует использовать азот, что дает возможность расширения технологического окна.

Применение азота дает ряд технологических преимуществ: повышение текучести сплава, повышение смачиваемости поверхности, снижение процесса окисления, улучшения внешнего вида паянных соединений. Стоит учесть, что применение азота влечет за собой дополнительные инвестиции в модернизацию сборочной линии.

Помимо принудительной конвекции производители оборудования внедряют новые решения в конструкцию печей, которые позволяют сделать процесс бессвинцовой пайки более стабильным. Это и увеличение числа зон нагрева, и изменение конфигурации модулей нагрева, и новые системы поддержки печатных плат в печи, и системы фильтрации и отделения паров флюса для уменьшения количества выбросов и защиты окружающей среды.

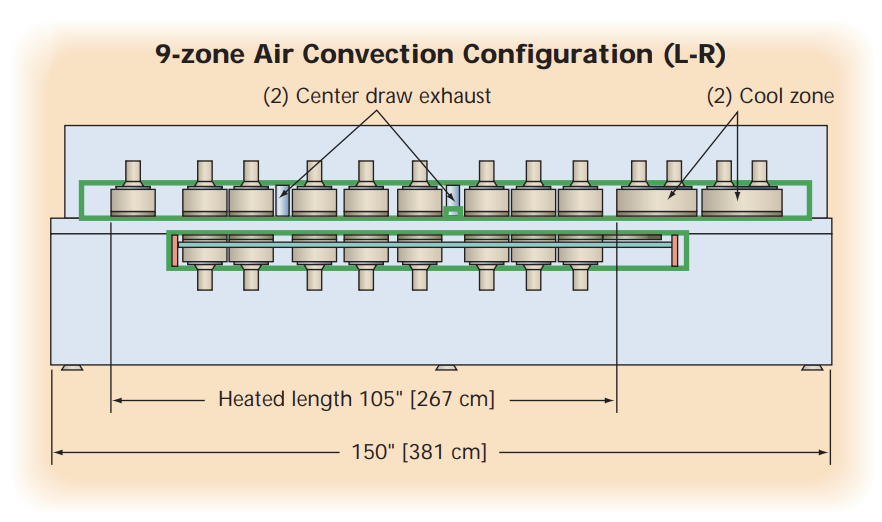

Увеличение количества зон пайки и уменьшение размера каждой отдельной зоны (рис. 3) обеспечивает более точный контроль технологического процесса и стабильность поддержания повышенных температур без потери в производительности. Такая конфигурация включает в себя зоны преднагрева, зоны пайки и зоны охлаждения. Все это удается реализовать в печи длиной 3,8м и обеспечить такую же производительность, как у традиционной печи длиной 4,7 м.

Рисунок 3. Эта конструкция конвекционной печи для пайки по бессвинцовой технологии оснащена девятью зонами.

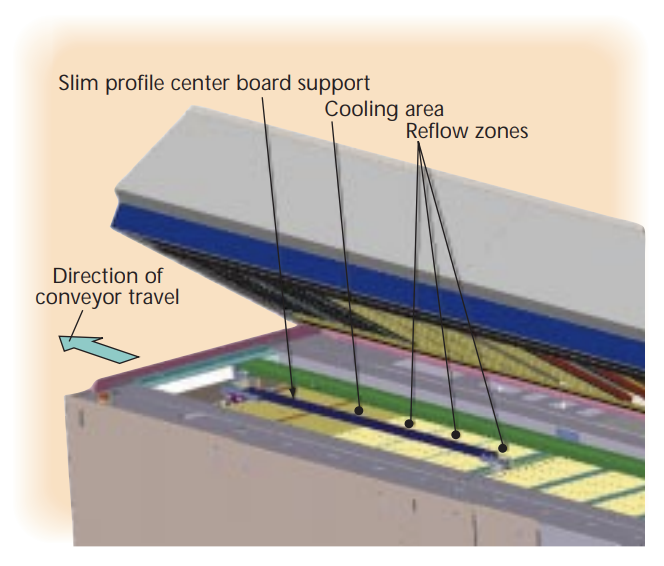

Изменение в конструкции поддержки платы выполнено с учетом воздействия более высоких температур процесса. Когда температуры превышают +150 °C, базовый материал ПП приближается к точке стеклования, в результате чего может происходить деформация поверхности платы. Чем выше температура, тем больше шанс изменения геометрии поверхности печатной платы. Это критически важный параметр, особенно при первом проходе двусторонней платы через печь, поскольку трафаретная печать при повторном нанесении пасты очень критична к деформированной поверхности.

Новая концепция проектирования с центральной поддержкой включает в себя применение механизма только в тех зонах печи, где это необходимо – зоне пайки и зоне охлаждения. Как правило, для поддержки, проходящей по всей длине печи, требуются теплоемкие направляющие, которые уменьшают термическое воздействие на печатную плату и повышают ее ΔT. Кроме того, такая конструкция может снизить общую температуру платы. Это нужно учитывать при настройке термопрофиля печи для плат с центральной поддержкой и без нее.

Поскольку платы менее подвержены деформации при температурах ниже +150 °C, целесообразно уменьшать длину центральной поддержки, или вообще убирать ее, например в зоне преднагрева. Уменьшение размеров профиля поддержки, также способствует улучшению термостабильности процесса (Рис. 4). Результаты испытания показали, что ΔT на ПП остается неизменной, а стабильность температур платы находится в пределах 0,5 °C при установленной центральной поддержке платы и без нее.

Рисунок 4. Сокращение длины и ширины профиля центральной поддержки платы и ее удаление из зоны преднагрева печи устраняет необходимость разрабатывать разные профили для плат, паяемых с центральной поддержкой и без него.

При пайке с азотом важно отделять и собирать остатки флюса для его последующего удаления из печи. Кстати, нормативные предписания ISO 14000 требуют наличия системы рециркуляции воздуха для предотвращения выброса вредных веществ в атмосферу.

Автоматическая система удаления флюса поддерживает внутреннюю чистоту печи, сводя к минимуму остановки сборочной линии для проведения технического обслуживания. Некоторые такие системы могут удалять до 95 процентов испарений флюса из печи, а интервалы между техническим обслуживанием увеличиваются до 30-90 дней в условиях массового производства. Такие системы применяют в сочетании с технологиями внутреннего охлаждения, механически активируемого перемешивания флюса, а также увеличением площади поверхности уловителей для паров флюса и мелких частиц.

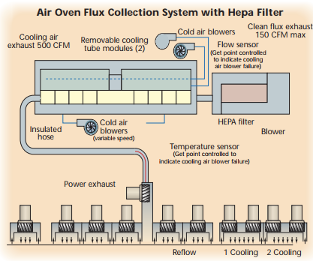

В случае пайки в инертной среде, системы с обратным контуром могут пропускать азот через разделительный модуль и возвращать его в зону охлаждения. Таким образом "очищенный" газ может использоваться повторно, благодаря чему снижается стоимость использования азота. Некоторые системы позволяют доустанавливать специальные фильтры HEPA, чтобы соблюдать местные экологические требования EPA или ISO, сводя к минимуму количество выбрасываемых частиц в вентиляционную систему здания и окружающую среду (рис. 6).

Рис. 6. Система сбора флюса в конвекционной печи с фильтром HEPA

Заключение

В то время, как существующий парк современных систем конвекционной пайки способен работать с некоторыми бессвинцовыми пастами, последние конфигурации печей позволяют оптимизировать процесс пайки для всего ассортимента паст и термопрофилей. Понимая необходимость производителей электроники адаптировать парк уже имеющегося оборудования к новым требованиям, производители печей предлагают программу адаптации существующего оборудования необходимыми модулями: системами очистки воздуха, сбора остатков флюса, центральной поддержки ПП.

Таком образом модернизация существующего оборудования позволит перейти на бессвинцовые технологии и пройти сертификацию согласно ISO 14000. Такие шаги уже применяются множеством крупных сборочных компаний и доступны для всех изготовителей.

Любая программа перехода на бессвинцовую технологию – это комплекс мероприятий, включающий в себя процесс подбора материалов, оценки возможностей существующего парка оборудования и соответствия производства требуемым стандартам. Одним из источников такой информации являются международные отраслевые сайты: www.ipc.org и www.lead-free.org. Воспользовавшись знаниями о затрагиваемых проблемах, изготовитель может предпринять шаги, необходимые для сохранения конкурентной позиции на глобальном электронном рынке.

Авторы: Марк Пео и Дон ДеАнжело

Перепечатано из "ТЕХНОЛОГИЯ ПОВЕРХНОСТНОГО МОНТАЖА" за май 2000 г.

Авторские права принадлежат PennWell Corporation

В данном материале в общих чертах рассказано о более современном методе контроля ионных загрязнений на серийных производствах, за основу которой взят пункт 2.3.25 из Стандарта IPC-TM 650. Он постепенно внедряется на производственных предприятиях в качестве одного из управляющих этапов в техпроцессе промышленного выпуска электронных компонентов, тем самым обеспечивая следование концепции «Шесть сигм».

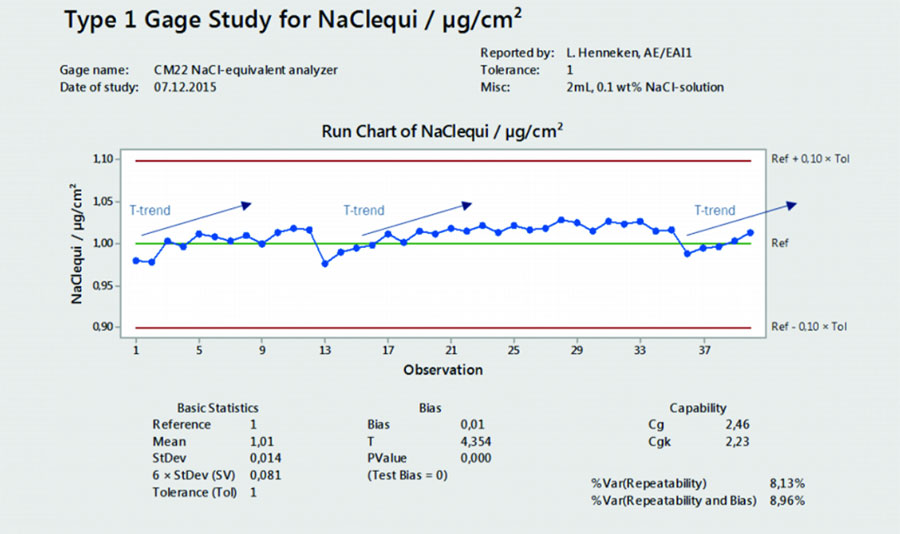

Оценка повторяемости методики (Gauge R&R) на новых системах контроля по всему миру осуществлялась с помощью 0,1% калибровочного раствора NaCl. При ручной подготовке раствора и цели в 1,0 мкг/см2, полуширина доверительного интервала концентрации загрязнений на поверхности составила менее 0,1 мкг/см2 NaCl (±8,8%). Полученный результат допустим для использования в управлении техпроцессами производства, а также означает, что выбранный метод контроля можно использовать в промышленных масштабах.

Введение

Устройства управления на основе электронных компонентов все обширнее и теснее внедряются в производственные процессы, однако вместе с тем все острее ощущается необходимость обеспечить их стабильную устойчивость к электрохимической коррозии и электромиграции. Добиться этого можно исключительно на основе предварительных исследований, подтверждающих теоретические наработки.

При массовом выпуске электронных компонентов техпроцесс может содержать до 20 этапов химико-технологического процесса, и в большей части используются высококонцентрированные, склонные к диссоциации и образованию ионов вещества. И работа электрических потенциалов при высокой влажности и в условиях присутствия ионов с высокой вероятностью повышает появление химических реакций. В результате на печатных платах могут образовываться токопроводящие мостики (так называемые дендриты), которые вызывают преждевременные, непредвиденные повреждения электронных компонентов и узлов. Для того, чтобы оценить их стойкость, можно использовать метод анализа поверхностного сопротивления изоляции (в английском он известен как SIR или Surface Insulation Resistance).

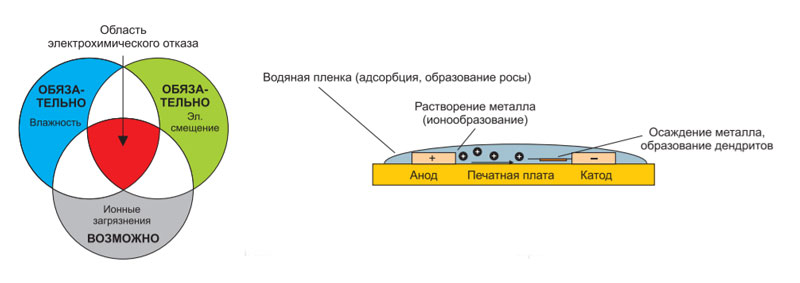

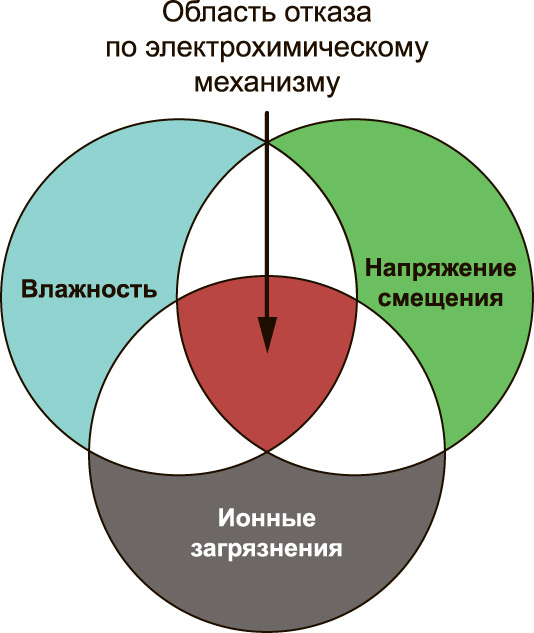

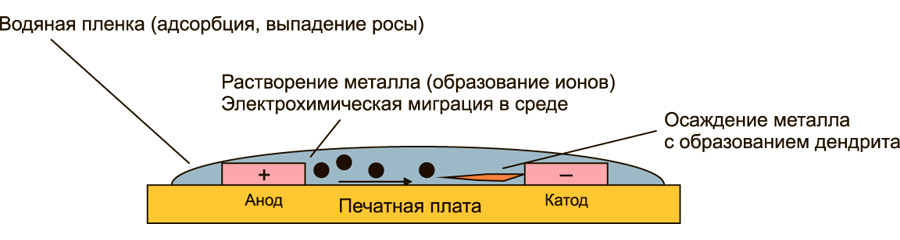

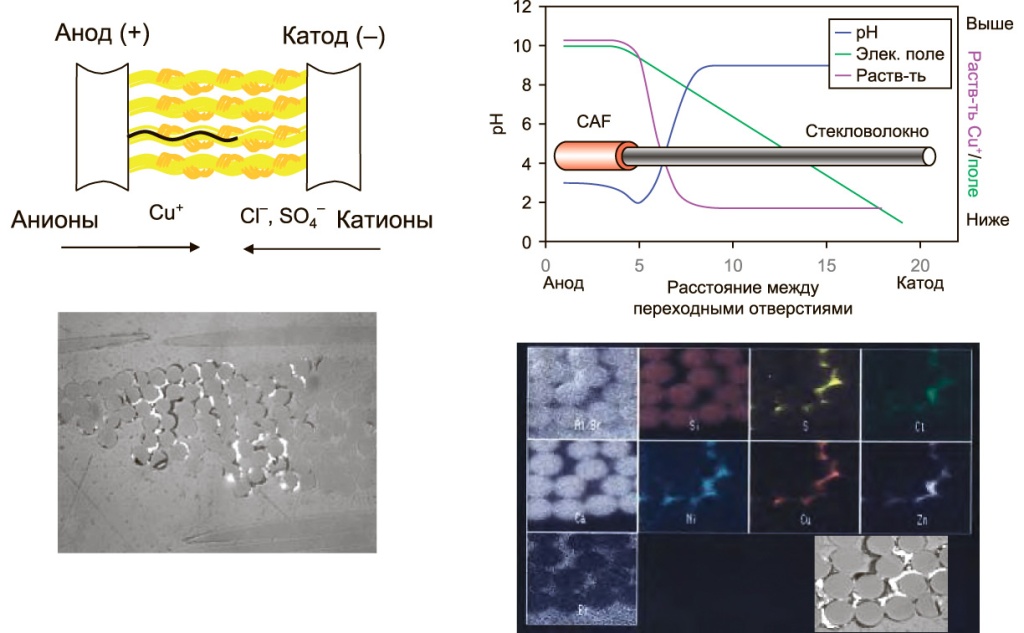

Электрохимическая миграция – это процесс переноса электрохимически подвижной материи между дорожками под действием напряжения. В процессе металл анода частично растворяется и осаждается на катоде, что приводит к появлению дендритов. Факторы, которые оказывают влияние на электрохимическую миграцию, показаны на рисунке 1. В целом, для их возникновения достаточно водяной пленки, покрывающей токопроводящие дорожки, и разности потенциалов.

Рисунок 1. Слева: основные факторы, влияющие на электрохимическую миграцию. Справа: процесс образования токопроводящих мостиков между дорожками.

Ряд факторов не являются обязательными, но способствуют ускорению протекания процесса, например, ионные загрязнения. Их наличие может проявляться в виде:

- уменьшения энтальпии растворения металлов;

- снижения точки росы;

- сдвига значения pH (вверх или вниз);

- повышения электропроводности водяной пленки.

Именно по этой причине необходимо отслеживать уровень ионных загрязнений на ряде этапов стандартного техпроцесса, например, при поверхностном монтаже электронных компонентов. Для этого используются соответствующие средства управления и контроля, позволяющие оценить общий уровень ионных загрязнений и убедиться, что он не превышает допустимых пределов.

Оценка влагостойкости элементов

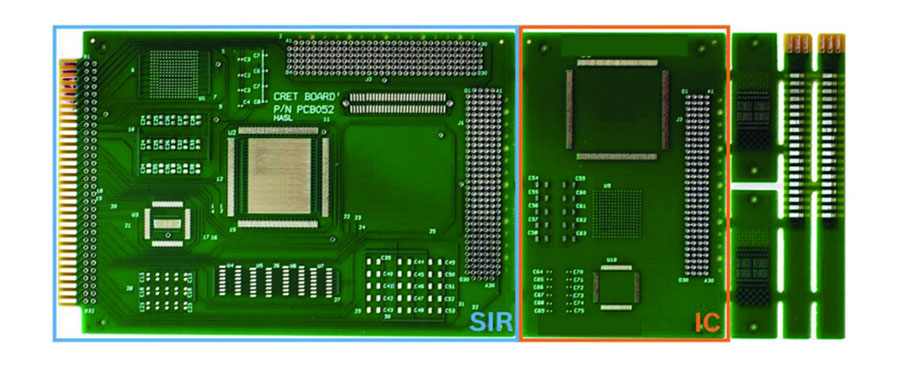

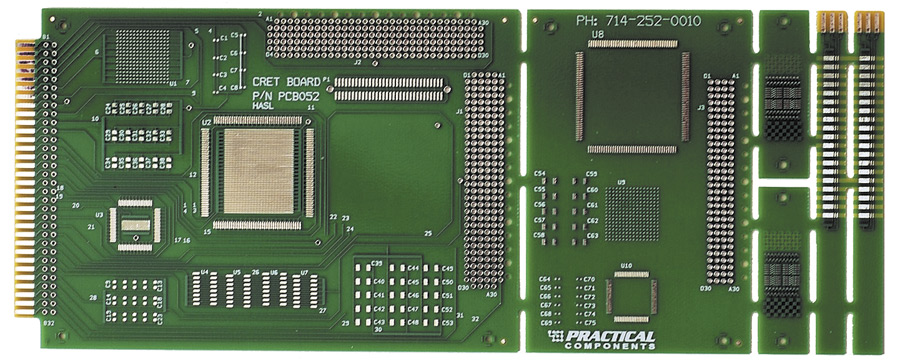

В качестве основы для оценки электрохимической стойкости можно использовать стандарт IPC-9202, в котором предусмотрено измерение SIR специальной тестовой платы B52, конструктивно близкой к тем, что используются в серийном производстве. В ней используются те же материалы самой платы, паяльные пасты и другие компоненты, что позволяет оценивать поведение условно стандартного сочетания в заданных условиях температуры и влажности.

Рисунок 2: Тестовая плата IPC B52, используемая для проверки электрохимической стойкости м поверхностного сопротивления изоляции. Имитирует поведение сочетания базовых конструктивных элементов в заданных условиях.

Контроль уровня ионных загрязнений как часть управления техпроцессом

Использующиеся сейчас методы определения ионных загрязнений перечислены в пункте 2.3.25 Стандарта IPC-TM 650. Базовый (на данный момент) метод определения удельного сопротивления экстракта загрязнений в растворителе (Resistivity Of Solvent Extract, ROSE) был разработан специально для контроля процесса промывки печатных плат при производстве электронных устройств управления. В настоящий момент применяется несколько различных основанных на нем методик измерения, но все их можно разделить на две группы с учетом принципиального устройства установок:

- со статическим экстрагированием,

- с динамическим экстрагированием.

Причем существенные различия в методах измерений не позволяют сравнивать между собой полученные разными способами данные. Кроме того, эти данные зачастую используются для определения абсолютного уровня чистоты печатных плат, хотя изначально они для этого не предназначены. Однако на практике контроль уровня ионных загрязнений может использоваться как один из способов управления техпроцессами для выявления ионных остатков на поверхности печатных плат в отдельных технологических операциях (в частности, при пайке) в процессе производства. Для этого в сотрудничестве с поставщиками систем контроля были интегрированы система и методика контроля, способствующие соответствию концепции «Шесть сигм», в том числе, при масштабировании на серию производств.

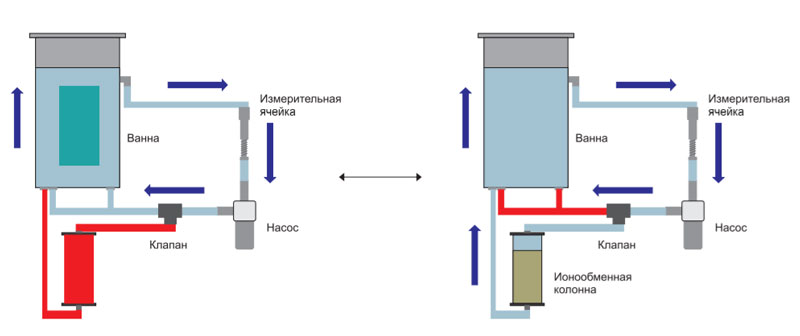

Технологический контроль уровня ионных загрязнений

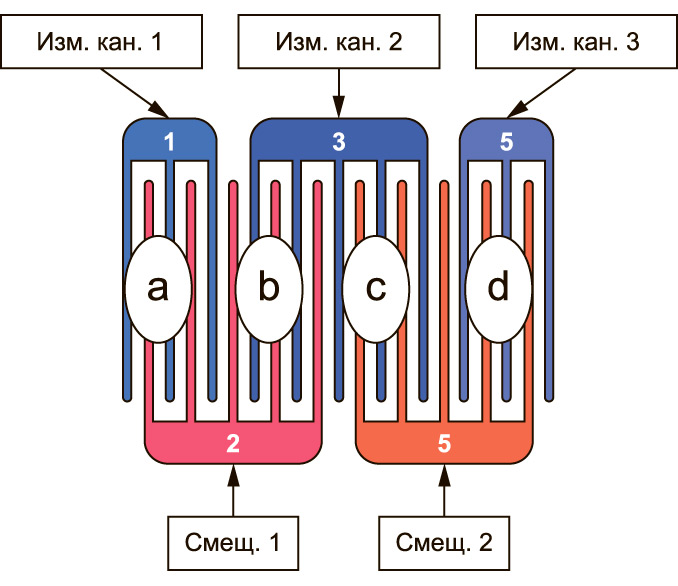

Технологический контроль уровня ионных загрязнений (Process Ionic Contamination Testing, PICT) – более прогрессивная в сравнении с ROSE методика. Она предусматривает систему с замкнутым контуром обратной связи, работающую по классификации уже упомянутого стандарта IPC-TM 650. Принципиальное устройство системы показано на рисунке 3. Цикл контроля и цикл регенерации реализованы таким образом, что не оказывают влияния друг на друга. В частности, ионные остатки с обрабатываемых плат принудительно задерживаются в ионнообменной колонне при регенерации, пока электропроводность раствора не снизится до нужного уровня.

Рисунок 3. Принципиальная работа измерительной установки по методу PICT. Слева: режим контроля. Справа: режим регенерации.

Дополнительно при разработке этой методики был оптимизирован расход раствора, что позволило избежать турбулентности в ходе цикла контроля и ускорить удаление ионных загрязнений с поверхности печатного узла, тем самым сократив затрачиваемое на контроль время. Более того, этим также удалось уменьшить влияние реакции образования угольной кислоты из двуокиси углерода. Причем именно компенсация влияния двуокиси углерода считается основным условием сохранения воспроизводимости результатов измерений, поскольку в зависимости от условий окружающей среды электропроводность растворителя может повышаться в процессе образования угольной кислоты с последующим ее разделением на катионы водорода и карбонат-анионы. Подобное влияние удалось уменьшить математически вычислением поправочного коэффициента на основании серии экспериментальных измерений. Также при работе с растворами с низкой концентрацией ионов может использоваться высокоточная твердотельная ячейка, подключенная к баллистическому усилителю, для замеров электропроводности. Она позволяет добиться точности измерений в ±0,005 мкСм/см.

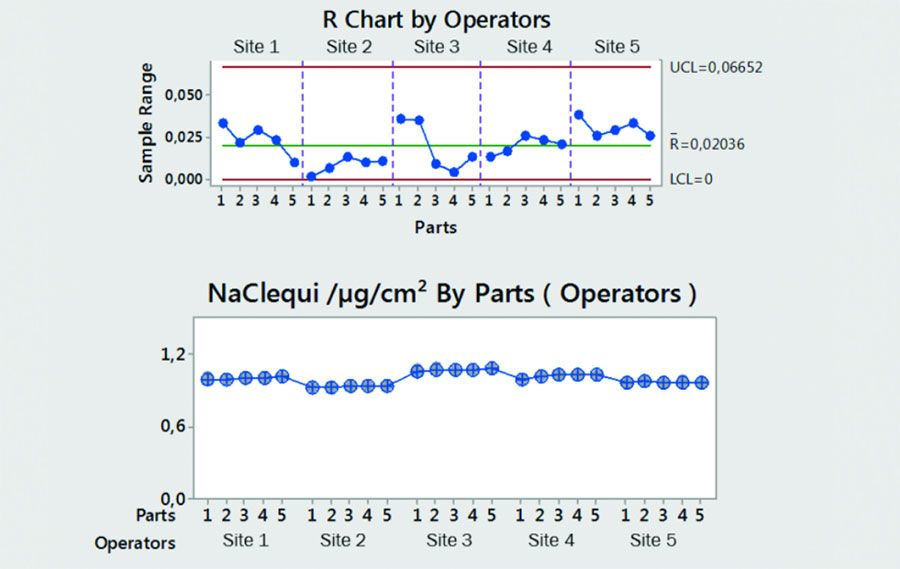

Перед тем, как новый метод контроля уровня ионных загрязнений попал в массовое использование промышленными производствами электроники, он прошел исследование повторяемости и воспроизводимости на серии предприятий. Соответствующее оборудование было интегрировано в производственный процесс на пяти предприятиях в различных частях мира. В каждом случае через датчик анализатора проводилось 2 мл измерительного раствора NaCl с массовой концентрацией 0,1%. Измерение электропроводности производилось в непрерывном режиме, после чего полученные значения пересчитывались в эквиваленте мг-экв/см2 NaCl по площади поверхности.

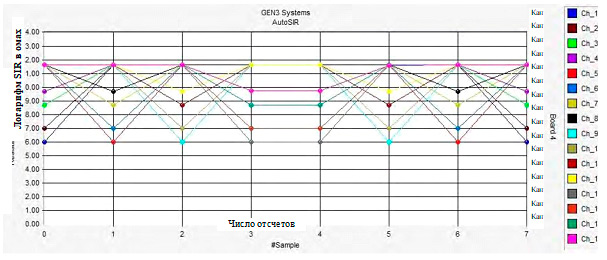

Результаты тестирования повторяемости указаны на рисунке 4. На одной из тестовых площадок в течение 3 дней было произведено 40 измерений с помощью раствора хлорида натрия с концентрацией 0,1%. Статистических выбросов в полученных показаниях не замечено. И, судя по собранной статистике, внутренний отказ анализатора был обнаружен с вероятностью 96,8%. При этом показания прибора ежедневно в течение трех дней понемногу росли и снижались на ночь. Подобную особенность можно объяснить изменением температуры измерительного раствора: ее рост ведет к росту подвижности ионов и, как следствие, к росту электропроводности. В результате методика была признана работоспособной с учетом необходимой точности (±10 %), а повторяемость – отвечающей концепции «Шести сигм».

Рисунок 4. Повторяемость измерений поверхностной плотности NaCleq в мкг/см2 на основании 40 измерений на одной из тестовых площадок.

Тестирование проводилось при помощи 5 разных анализаторов по унифицированной инструкции и указаниям по порядку местной калибровки, что позволило обеспечить единообразие измерений. Рисунок 5 отражает правильность подхода посредством сравнения показаний с каждой из пяти тестовых площадок. Как следствие, можно утверждать, что выработанная методика контроля уровня ионных загрязнений может использоваться в массовом промышленном производстве электронных узлов.

Рисунок 5. Сравнение результатов измерений на 5 отдельных тестовых площадках, расположенных в разных частях мира.

Влияние параметров и оптимизация процесса

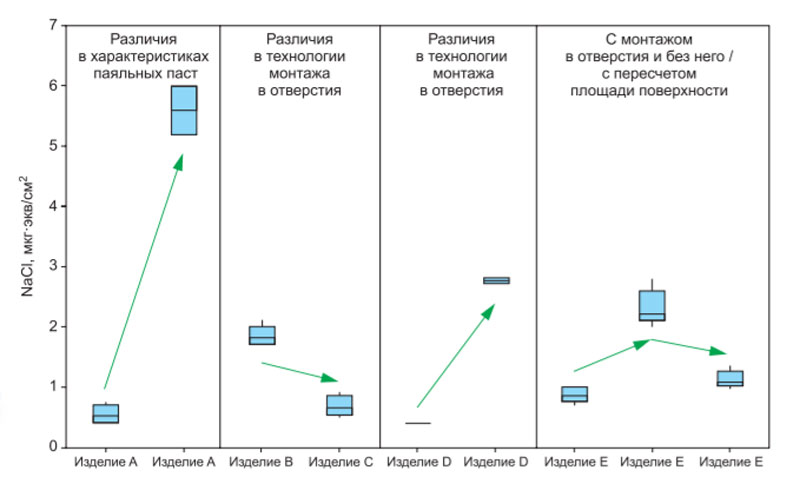

Описанная методика позволяет исследовать влияние отдельных параметров техпроцесса на общий уровень ионных загрязнений. Результаты измерений показаны на рисунке 6.

Рисунок 6. Изменение уровня ионных загрязнений при изменении материалов или техпроцессов.

В результате исследования было выявлено, что различные материалы (к примеру, флюсы или паяльные пасты) достаточно сильно влияют на результаты изменения уровня ионных загрязнений. В частности, полученные данные сильно зависят от инкапсуляции и химической активности флюса, оставшегося на печатной плате после пайки. И поскольку влияние каждого отдельного материала велико, соответственно, чем больше этапов проходит изделие в процессе производства, тем сильнее изменения абсолютного значения на уровне изделия. Для его минимизации можно внедрить мониторинг отклонений параметров и выявление их первопричин с их последующим устранением для обеспечения стабильности технологического процесса.

Непосредственно контроль уровня ионных загрязнений может использоваться как часть управления техпроцессами для мониторинга уровня ионных остатков на поверхности электронных изделий после ряда технологических процессов.

Вывод

Как уже было отмечено, основной причиной электрохимической миграции служит наличие электрического поля и водяной пленки, покрывающей соседние токопроводящие дорожки платы. Ионные загрязнения – это побочный результат применения отдельных материалов и техпроцессов. Наиболее вредны они в условиях повышенных температур и влажности, так как в таких условиях ускоряются электрохимические процессы. И контроль уровня ионных загрязнений не может служить инструментом для прогнозирования влагостойкости печатных плат. Вместо этого можно использовать измерение поверхностного сопротивления изоляции (SIR) по Стандарту IPC 9202.

Результаты использования метода технологического контроля уровня ионных загрязнений (PICT) показывают его перспективность в сравнении с более распространенным сейчас методом определения удельного сопротивления экстракта загрязнений в растворителе (ROSE). За счет более оптимизированной системы и унификации рабочих инструкций при его использовании удалось соблюсти концепцию «Шести сигм» в плане повторяемости и хорошую воспроизводимость результатов измерений уровня ионных загрязнений на пяти производственных предприятиях в разных частях мира. Это подтверждает, что технология не только пригодна для интеграции в систему управления техпроцессами, но и открывает дополнительные возможности для их модернизации.

Среди актуальных испытаний, используемых для прогнозирования отказоустойчивости электронных узлов, можно выделить два наиболее интересных метода – CAF и SIR. И в этом материале мы расскажем о них подробнее.

Суть методов

CAF (Conductive Anodic. Filament)

Аббревиатура CAF в официальном ГОСТ Р 53386-2009 указана как «анодно-проводящие волокна базового материала печатной платы». Однако на практике гораздо чаще используется прямой перевод англоязычной расшифровки – проводящие анодные нити, а испытания, соответственно, показывают склонность электронного узла к их образованию.

Ключевые особенности испытания:

- Используется для печатных плат с финальным вариантом конструкции изделия.

- Образцы испытаний изготавливаются под индивидуального заказчика.

- Стандартные значения напряжений испытания и смещения – от 100 до 1250 В.

- Продолжительность испытания – 1000 ч.

- Условия окружающей среды – температура – +85°С, относительная влажность воздуха – 85%.

- Подробно методика указана в стандарте IPC-TM-650 (метод 2.6.25) и IPC

SIR (Surface Insulation Resistance)

В русскоязычной среде известно как Испытание для определения поверхностного сопротивления.

Ключевые особенности:

- Используется для печатных плат с финальным вариантом конструкции изделия.

- Стандартные значения напряжение испытания и смещения – до 100 В.

- Градиент напряжения – 25 В/мм.

- Компоненты тестового образца должны быть макетами, а не бракованными компонентами с кристаллами внутри.

- Макеты должны имитировать худший вариант конструкции, который с высокой вероятностью повлечет появление дефектов на одном из стандартных этапов производства.

- В узлах для автомобильной промышленности обычно приходится иметь дело либо с сочетанием высокого напряжения и слабого тока, либо низкого напряжения и сильного тока. Однако оба метода испытаний (SIR и CAF) выполняются только при высоком напряжении и слабом токе или низком напряжении и очень слабом токе.

- Ключевое значение имеет градиент напряжения.

- Диапазон измерений – 106-1014 Ом.

- Измерения зависят от напряжения.

- Сила тока зависит от напряжения по закону Ома.

Более полная информация о методе SIR указана в стандартах:

- PC-TM-650 (метод 2.6.3.7);

- IPC 9201;

- IPC 9202;

- IPC 9203;

- IEC 61189-5-501;

- IEC 61189-5-502 (год выпуска 2019)

- IEC TR 61189-5-506.

Экскурс в историю

Для лучшего понимания, стоит обратиться к истории появления обоих методов.

Радиоэлектронные компоненты с момента своего изобретения начали использоваться в самых разных направлениях, а одним из самых первых радиоэлектронных устройств стал радиолокатор, чей принцип действия основан на отражении радиоволн от твердых поверхностей. Это явление было открыто Генрихом Герцем еще в 1886 году.

Затем в 1936 более компактная модель радиолокатора была разработана Эдвардом Боуэном. Она начала использоваться в авиационной промышленности. В Великобритании новый прибор получил название в виде аббревиатуры RDF, что дословно можно расшифровать как «Искатель радиосигналов и определитель направления». Спустя небольшой промежуток времени стало понятно, что электроника не очень хорошо показывает себя при эксплуатации в сложных условиях окружающей среды. В частности, при высокой конденсации влаги, которая вызывает отказы в работе нового оборудования. Одним из первых вариантов решения проблемы стала изоляция поверхности плат шеллаком, который помимо электроизоляции обеспечивает и хорошую герметизацию поверхности. Это был первый случай в истории того, что сейчас известно под термином «конформное покрытие».

Постепенно электронные компоненты стали применяться все шире, и, а условия их эксплуатации становились все жестче. И постепенно электромеханические отказы стали проявляться даже в низкотоковых цепях. Вот что по этому поводу сказано в Справочнике IPC 9691: Впервые явление образования проводящих анодных нитей зафиксировано в 1976 году в лабораториях Bell Labs и Raytheon. Испытания Bell Labs [1, 2] с гибкими эпоксидными подложками выявили появление внезапных полных отказов радиоэлектронных узлов, работающих в условиях повышенной температуры, высокой влажности и высокого напряжения, обусловленные короткими замыканиями через подложку и по поверхности.

Примерно в то же время в Raytheon [3] Аарон Тер-Мартиросян проводил испытания коротких замыканий через подложку. Они были названы «проколом» (punch-thru), однако в 1979 этот вариант отказа уже обрел современное название – «образование проводящих анодных нитей» [4].

Все в тех же 1970-х более пристальное внимание оказалось обращено на отказы электромеханической природы вследствие поверхностных замыканий компонентов и узлов при рабочем напряжении до 100 В. В результате исследований свет увидело специализированное автоматизированное тестовое оборудование для выполнения измерений. В них тестовый экземпляр находился в климатической камере, а измерения проводились с интервалами в 20-30 минут. Ранее же измерения снимались вручную и, как правило, единожды в сутки, из-за чего было невозможно выявить рост большого количества дендритов, появляющихся за минуты или даже секунды.

Новый виток развития методов пришелся на 1980-е, когда в силу вступил Монреальский протокол об отказе от чистящих растворителей с ХФУ и стартовало массовое внедрение флюсов с минимальным содержанием твердых частиц. Они были названы безотмывочными и были хорошо приняты отраслью.

Испытания для определения поверхностного сопротивления изоляции (SIR)

Отказ по электрохимическому механизму происходит только при одновременном наличии трёх факторов:

- электрического потенциала,

- влажности,

- ионных остатков.

Графически это отражено на так называемой диаграмме Венна (рис. 1), где изменение выраженности каждого фактора отображается изменением диаметра соответствующих окружностей.

Рис. 1. Диаграмма Венна, показывающая взаимную зависимость условий.

Для более быстрого достижения видимых результатов, испытания SIR проводятся при искусственно повышенных температуре и влажности, а для «запуска» электрохимической реакции используется напряжение смещения.

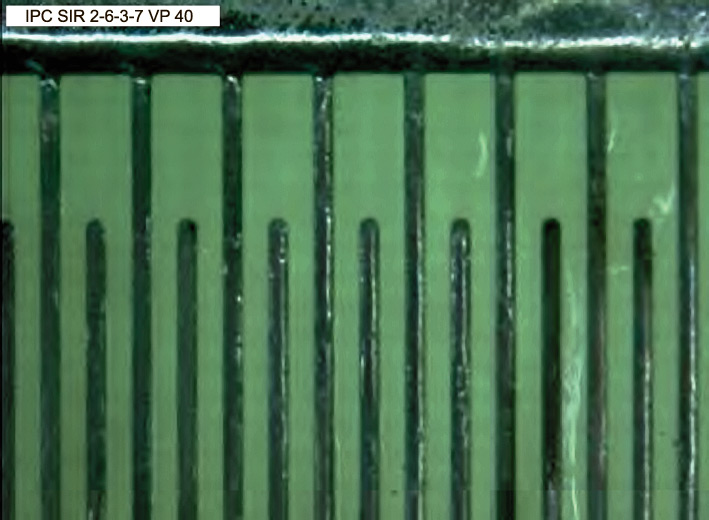

Если концентрация ионных остатков на испытательной подложке низкая, измеренное значение поверхностного сопротивления изоляции считается приемлемым. В случае высокой концентрации таких остатков (например, флюса или неправильно отверждённого паяльного резиста) возникают неприемлемые токи утечки, коррозия, электрохимическая миграция металлических ионов или рост дендритов (рис. 2).

В каждом стандарте или ТУ на проведение испытаний устанавливаются приемлемые и неприемлемые значения параметров.

Дуглас О. Полз, занимающий пост директора по технической деятельности IPC, а также председателя комитета IPC по отмывке и покрытиям, и старшего инженера-технолога компании Rockwell Collins говорит о методике следующее:

«SIR – это одна из методик, которая позволяет оценить надежность не только материалов электронных изделий, но и техпроцессов их производства. Их цель – выявить склонность к отказам по электрохимическим механизмам до того, как они массово проявятся в готовых изделиях».

Рис. 2. Зависимость появления дендритов от ионов.

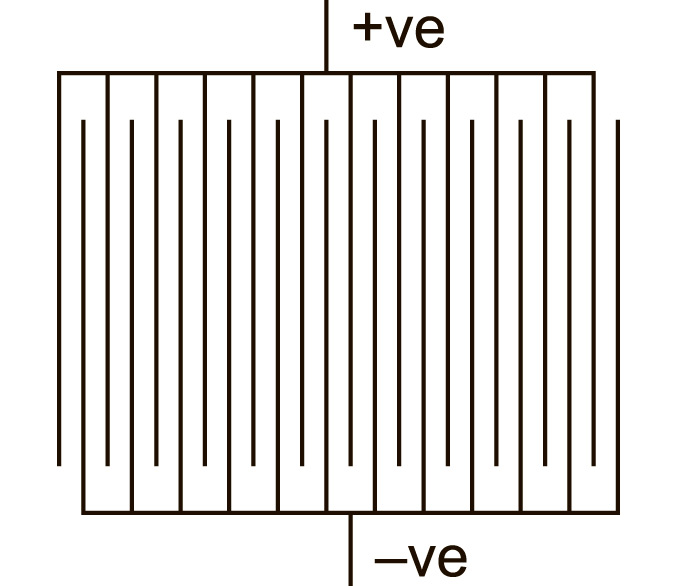

Для испытаний SIR обычно используют стандартные тест-купоны со специально разработанными рисунками (чаще всего, встречно-гребенчатыми). Сопротивление их изоляции измеряют с заданной периодичностью в условиях изменяющихся значений влажности и температуры. Допустимый диапазон измерений сопротивления составляет от 106 до 1014 Ом. При этом ТУ на испытания допускают использование тест-купонов различных видов, а также изменение внешних условий.

В процессе исследований Национальная физическая лаборатория также изучала ряд вопросов, служащих источником неверных толкований и предметом частых споров. Их мы рассмотрим далее по тексту.

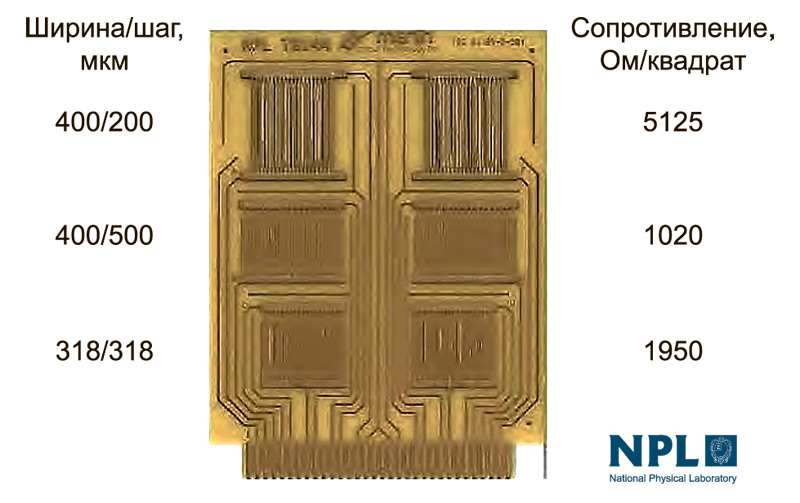

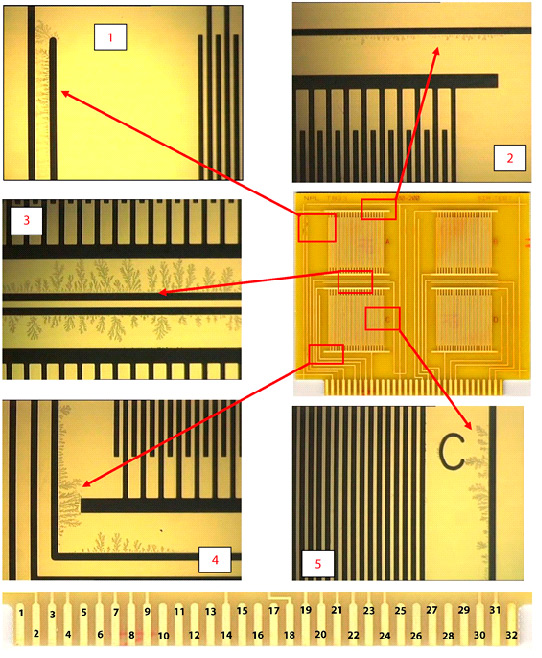

Стандартная конструкция тест-купона

Доказано, что результаты измерения поверхностного сопротивления изоляции зависят от геометрии и части конструктивных особенностей испытательного рисунка тест-купона. Исследования демонстрируют, что в зависимости от геометрии рисунка измеренные значения могут варьироваться в пределах одного порядка величины (рисунки 6 и 7).

Если SIR-тест используется для техпроцесса сборки, а не отдельного материала, важно выбирать для тест-купона и испытательного рисунка те же материалы (слоистая основа, маска и металл), которые применяются в серийном производстве.

Если в испытательном рисунке присутствуют площадки для монтажа компонентов, макеты компонентов, устанавливаемых на этих площадках, не должны иметь внутренних соединений. Часто в качестве макетов используются компоненты с повреждёнными кристаллами внутри, однако они не подходят для использования в тестах SIR.

При разработке испытательных рисунков необходимо предусмотреть закругление на концах проводников, чтобы предотвратить образование резких переходов, на которых может начаться электрохимическая миграция (рисунок 3). Также правильно разработанный испытательный рисунок должен включать защитные («земляные») проводники для полной изоляции линий питания от плоскости «земли». Особенно важен этот момент при испытаниях с высокими напряжениями.

Рис. 3. Закругленные концы дорожек на встречно-гребенчатой структуре.

В первых испытаниях SIR использовался W-образный рисунок (рисунок 4). Он активно эксплуатировался при ручном измерении, поскольку упрощал замеры сопротивления между парами точек. Однако с приходом автоматизированных тестов стала использоваться более прогрессивная встречно-гребенчатая структура (рисунок 5).

Рис.4. W-образный рисунок для ручных тестов.

Рис. 5. Базовая встречно-гребенчатая структура для автоматизированных испытаний SIR.

Напряженность электрического поля

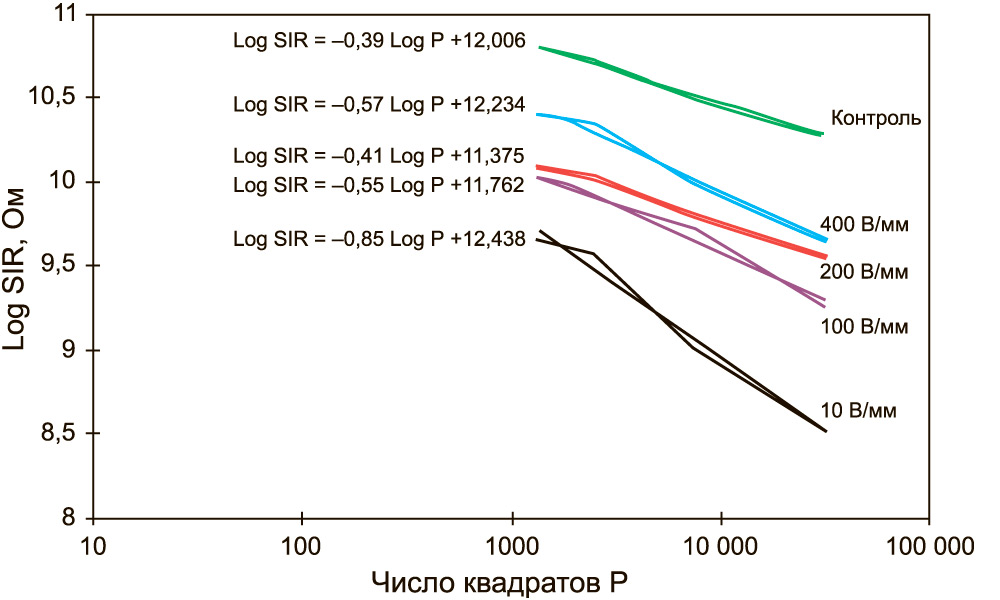

Средние значения тока, полученные на испытаниях SIR, обычно не превышают 15 пА, иногда – 1 пА, поэтому и напряженность электрического поля, и градиент напряжения в значительной степени влияют на результаты тестов. Этот момент подтверждается исследованиями Национальной физической лаборатории Великобритании, в которых была наглядно показана важность конструкции тест-купона (рисунки 6 и 7). Полученные значения измерений показывают, что сопротивление зависит от напряженности существующего электрического поля, из-за чего не определяются одним только законом Ома. Это напрямую доказывает, что рисунок на тест-купоне и напряжение, использованное при испытаниях, должны соответствовать таковым у реальных электронных узлов.

Рис.6. Изменение напряженности электрического поля.

Рис.7. Градиент напряжения.

Градиент напряжения

Градиентом напряжения называется приложенное напряжение, поделенное на расстояние между соседними проводниками и выраженное в В/мм. Обычно в отчетности по испытаниям указывается прилагаемое напряжение, однако на различных областях рисунка на тест-купоне расстояние между проводниками может быть разным, из-за чего существуют области с различающимся градиентом напряжения.

В качестве примера можно привести плату IPC-B52, с приложенным к рисунку напряжением в 50 В. У части рисунков на ней шаг между проводниками составляет 0,15 мм (и градиент напряжения 333 В/мм), но на ряде областей используется шаг 0,64 мм (и, соответственно, градиент 78 В/мм). Более того, в некоторых тестах важно, чтобы напряжение смещения и измерительное напряжение были противоположных полярностей.

Согласно многочисленным исследованиям, в испытаниях SIR оптимальным можно считать градиент в 25 В/мм и пониженное напряжение смещения и измерительного напряжения (5 В). Также исследования показывают, что значение SIR не всегда подчиняется закону Ома из-за протекающих электрохимических процессов, соответственно при испытаниях важно использовать то же напряжение, которым будут питаться устройства в процессе эксплуатации.

Специально для установки технологических характеристик материалов по стандартам IPC 9202, IPC 9203 и IEC 61189-5-502 был создан стандарт IPC B52, в котором содержится информация об одноименной испытательной плате (рисунок 8). Сейчас финальная редакция этого стандарта обозначается как Rev A. И, как можно видеть по фотографии платы, она представляет собой унифицированное многокомпонентное изделие, которое может использоваться для моделирования эффектов от технологических остатков под компонентами и по периметру при различных конфигурациях готового изделия.

Рис. 8. Испытательная плата стандарта IPC B52 Rev A с установленными компонентами.

Стоит подчеркнуть, что использовать при тестировании сразу все возможные компоненты не обязательно – можно обойтись только теми, сочетание которых соответствует готовому изделию имитируемому тестовой платой.

Сейчас также рассматриваются обновленные варианты тестовых плат с использованием более современных типов компонентов, например, QFN и BTC.

Конструкция тестовой платы: итоги

Серия испытаний, проведенная в разных странах, продемонстрировала потребность в проектировании единого универсального тест-купона, с помощью которого можно было бы определить характеристики используемых материалов. В частности, повышение плотности монтажа с необходимым уменьшением шага между соседними проводниками вплоть до 200 мкм.

Новый тест-купон стандарта IPC B53 (рисунок 9) указан в техническом отчете МЭК IECTR 61189-5-506, причем в нем содержится сразу несколько вариаций рисунка:

- 2 вида рисунка платы IPC B24 с шириной 400 мкм и шагом 500 мкм.

- 2 вида с азиатского рынка, основанные на устаревших патентах Bellcore с шириной 318 мкм и шагом 318 мкм,

- 2 вида с малым шагом – шириной 400 мкм и шагом 200 мкм.

Рис. 9. Плата IPC B53/IEC TB144

Ширина проводников в 400 мкм выбрана для более простого нанесения паяльной пасты, которую можно использовать для монтажа компонентов поверх рисунков.

В завершении того же отчета содержатся иллюстрации (рисунок 10), которые показывают, что использование шага 200 мкм обеспечивает те же результаты, что и большие значения шага, позаимствованные из стандартов IPC B24 и IPC B25. Этот момент подчеркивает, возможность и целесообразность его дальнейшего использования.

Рис. 10. Влияние шага на SIR.

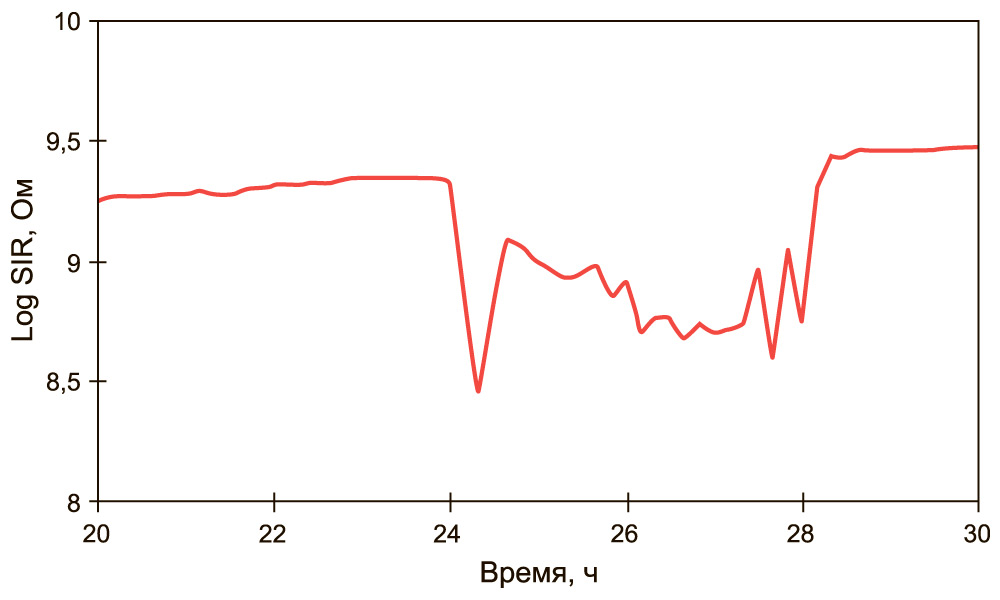

Частота измерений

Большая часть современных испытаний SIR проводится вручную, поэтому у них относительно низкая частота. К примеру, показания снимаются 1 раз в 24 часа, что приводит к указанной выше проблеме: большая часть отказов по электрохимическим механизмам возникает между измерениями, не оставляя следов возникновения, которые можно было бы исследовать. Поэтому, чем выше частота измерений, тем больше вероятность их выявления. Более того, если в измерительный канал добавить токоограничительный резистор с сопротивлением 1 МОм, можно сохранить дендриты, тем самым получив материал для дальнейшего изучения (рисунок 11).

Рис. 11. Временная зависимость поверхностного сопротивления изоляции SIR.

Дальнейшие эксперименты доказали, что на возникновение подобных отказов зачастую требуется всего нескольких секунд, что в итоге привело к внесению изменений в существующие стандарты и выпуск их новых редакций. В целом, они сводятся к тому, что проводить тесты следует с частотой не реже чем раз в полчаса, а также использовать большое количество (до 256) измерительных каналов. Удобнее всего реализовать это в автоматизированных системах. Например, в системе AutoSIR2+, выпускаемой Gen3, измерения на одном канале производятся с частотой менее 15 мс, а на всех 256 – менее чем за 10 с.

Условия тестирования

Обычно уровень поверхностного сопротивления изоляции снижается вместе с ростом температуры и влажности окружающей среды. Происходит это за счет образования монослоев влаги на тестируемом образце, а также присутствия в ней ионных остатков, которые приводят к уменьшению сопротивления.

В стандартах указываются достаточно существенно разнящиеся значения используемых уровней температуры и влажности, необходимые для проведения испытаний. Все дело в том, что одни стандарты используются для моделирования реальных условий использования тестируемых электронных узлов, другие – для ускорения проявления механизмов отказа, например, токов утечки, коррозии и прочих.

При оценке характеристик материалов и техпроцессов условия испытаний критически важны. Изначально большая часть испытаний проводилась при температуре +85°С и влажности 85%. Однако сейчас, когда при производстве активно используются несмываемые флюсы, которые в подобных условиях испаряются, рекомендуемые температуры испытаний снизились до +40°, а влажность, наоборот, выросла до 90%. А в тестах для определения характеристик техпроцессов (к примеру, по стандарту IEC 61189-5) условия должны соответствовать предполагаемым условиям использования готового изделия.

Монтаж тест-купона

В прошлом единственным приемлемым методом было неразъёмное соединение измерительного кабеля с тест-купоном. Чтобы остатки флюса на зубьях гребенки тест-купона не влияли негативно на результаты испытаний, рекомендовалось использовать бесфлюсовую пайку, однако это сложный, трудоёмкий и дорогостоящий процесс.

В 1997 году компания Gen3 впервые представила специализированные испытательные стенды, которые стали широко использоваться и успешно применяются пользователями уже более 20 лет (рисунок 12).

Рис. 12. Компактный испытательный стенд производства Gen3

Разумеется, испытательный стенд изнашивается так же, как и тест-купон, поэтому он изготовлен на электрополированных стальных рамах, а монтажные и торцевые соединители выбираются и устанавливаются очень тщательно.

В комплекте со стендом Gen3 поставляется разветвлённый ленточный кабель специальной конструкции, совместимый с большинством используемых сегодня тест-купонов. Обычно у него предусмотрено 34, 36 или 42 ответвления. Они рассчитаны на номинальное напряжение 300 В. Для работы с более высокими напряжениями компания Gen3 разработала неразветвлённый экранированный кабель с номинальным напряжением 1250 В. Экранирование необходимо для устранения или минимизации влияния трибоэлектрических эффектов и других электромагнитных помех.

Торцевые соединители, способные выдерживать жёсткие условия эксплуатации, регламентированные стандартами, в течение 1000 часов, встречаются редко. Многие опробованные соединители отказывали ещё до начала испытаний, поэтому специалисты настоятельно рекомендуют подходить к выбору соединителя с максимальной тщательностью.

В последнее время, отчасти из-за появления нового поколения электромобилей, ожидаемые рабочие напряжения выросли до 1250 В и выше. В связи с этим во многих областях становится сложнее проводить испытания для определения поверхностного сопротивления изоляции и использовать макеты компонентов, которые принципиально не способны выдерживать такие высокие напряжения. Очевидно, что кабели, являющиеся важным конструктивным элементом испытательного стенда, требуют особого внимания в плане обеспечения безопасности пользователей.

В связи с этим компания Gen3 разработала специальное техническое решение — CLR1250 BRIDGE, которое служит промежуточным звеном между измерительным прибором и испытуемым образцом.

Результаты

Первые измерительные устройства представляли собой мультиплексные системы, которые последовательно переключались между каналами, ожидали установления сигнала (что могло занимать несколько часов) и затем измеряли сопротивление, записывая результаты в электронные таблицы, где они могли быть представлены следующим образом: 10E08 — 10^8 — 1E08 — 106 Ω — 10^8 Ω.

Поскольку при определении поверхностного сопротивления изоляции используются крайне слабые токи, для правильной интерпретации результатов таких измерений необходимо принимать во внимание ряд ключевых факторов. Подробные рекомендации по этому вопросу можно найти в «Руководстве по испытаниям для определения поверхностного сопротивления изоляции» (IPC-9201).

При изучении характеристик производственных процессов существенное влияние на итоговый результат оказывает выбор материалов для испытаний с целью определения поверхностного сопротивления изоляции. Если целью испытаний является определение характеристик материалов (например, оценка флюса согласно IPC-J-STD004), то можно использовать исключительно материал FR-4 и медную поверхность без покрытия, чтобы обеспечить единую основу для сравнительного анализа. Однако если такие испытания проводятся в рамках оценки производственного процесса, важно, чтобы набор материалов, проверяемых на электрохимическую совместимость, соответствовал материалам, используемым в конечном изделии.

При проведении испытаний с использованием тест-купона B52 и макетов компонентов следует учесть, что не все компоненты, установленные на тест-купоне, будут действительно макетами. Конденсаторы, резисторы и другие дискретные компоненты будут реальными, поэтому результаты испытаний следует интерпретировать с учётом их параметров и влияния.

Важно помнить, что не только емкость конденсаторов может сказываться на итоговых значениях. Зачастую даже одинаковые элементы, но произведенные разными компаниями, могут давать ощутимую разницу в измеренном сопротивлении.

Примеры результатов.

Предварительно, перед испытанием, рекомендуется прозвонить цепь для того, чтобы удостовериться в точности измерений (рисунок 13).

Рис. 13. Данные с прозвонки цепи.

Для этого применяют тест-купон с резисторами известных номиналов. Чаще всего, используют набор из резисторов на 106, 107, 108 и 109 Ом (рисунок 14).

Рис. 14. Тест-купон с установленными резисторами для прозвонки цепи.

На рисунке 15 можно увидеть испытательные рисунки A и С, загрязненные активным флюсом и испытываемые при +40°С, влажности 93% и напряжении смещения 5 В. Спустя сутки между защитными проводниками и проводниками для подачи напряжения смещения были обнаружены дендриты (3,4,5). Также они появились между сигнальными и защитными проводниками (1,2). Результатом их появления стало сильное падение напряжения смещения. Однако внутри самого рисунка дендриты практически не появились. Подобный рост считается пороком не только проводимых испытаний, но и всей методики.

Рис. 15. Рост дендритов при испытаниях. Для измерения сопротивления поверхностной изоляции необходимо контакты 2, 7, 18, 22 соединить с входами измерительных каналов; контакты 3, 6, 8, 14, 19, 21, 22, 23, 30, 31 соединить с «землей»; контакты 4, 9, 20, 24 соединить с источником напряжения смещения.

CAF — испытания на склонность к образованию проводящих анодных нитей

Механизм отказа, связанный с образованием проводящих анодных нитей (CAF), представляет собой процесс коррозии медной металлизации печатной платы, приводящий к короткому замыканию. Этот тип отказа обусловлен электрохимической миграцией ионов меди между анодом и катодом. Миграция происходит в направлении от анода к катоду, в отличие от механизма отказа, описанного ранее, где паразитные перемычки растут от катода к аноду, образуя дендриты.

Иногда механизм отказа, связанный с образованием проводящих анодных нитей, также называют механизмом образования анодно-катодных нитей (Cathodic Anodic Filament), поскольку паразитные перемычки растут под воздействием электрохимической миграции от анода к катоду. Перемычка представляет собой химическое соединение металла (соль), и для проведения тока она должна подвергнуться гидролизу. Таким образом, короткое замыкание, вызванное проводящими анодными нитями, может исчезнуть вне нагретой влажной среды.

Отказы, на которые влияет CAF

Образование проводящих анодных нитей обусловлено сочетанием приложенного напряжения смещения и высокого уровня влажности. Для роста этих нитей необходимы следующие факторы:

- наличие электрического поля,

- дефекты или уязвимые участки, через которые происходит рост,

- повышенная влажность материала печатной платы,

- присутствие ионов, способствующих коррозии.

Обычно уязвимые участки располагаются вдоль слабых связей между армирующими волокнами стекловолокна и окружающей их смолой. В результате растущая электрохимическая перемычка приобретает форму тонкой нити (обычно толщиной около 1 микрометра), которая тянется вдоль волокна стеклоткани.

Рис. 16. Образование проводящей анодной нити.

На рисунке 16 слева вверху изображен рост проводящей нити от анода, а также возможные типы ионов, перемещающиеся в обоих направлениях между отверстиями. Сверху справа можно заметить проводящую анодную нить, растущую вдоль нити стекловолокна, в соответствии с графиком напряженности электрического поля между двумя полюсами, а также графиком pH-среды, в которой находятся обе нити. Непосредственно в месте появления нити среда с повышенной кислотностью, однако за окончанием нити pH возрастает вместе с уменьшением расстояния до катода, и в то же время уменьшается растворимость меди. А в точке окончания анодной нити среда меняется и образуется точка осаждения соли меди. Внизу слева представлено фото с оптического микроскопа, где запечатлена серия проводящих анодных нитей, появившихся в пучке стекловолоконных нитей. Они отображаются белым. В правом нижнем углу показана элементная карта со сканирующего электронного микроскопа, по которой можно понять, что в местах расположения проводящих анодных нитей сосредоточены образования хлорида и сульфида меди.

Вероятность отказов в результате образования проводящих анодных нитей повышается вместе с появлением следующих условий:

- Уменьшение или полное исчезновение адгезии между стекловолокном и смолой при сверлении отверстий или нарушении технологии обработки стекловолокна, расслоении, высоких механических или термических напряжениях или снижении химической стойкости смолы.

- Достижение температуры и влажности уровня, на котором начинается реакция.

- Проявление градиента pH, стимулирующего образование проводящих нитей.

- Градиент напряжения между соседними дорожками платы в диапазоне около 3-1250 В.

- Часть ингредиентов флюсов для пайки, например, полигликоль, а также ионные загрязнения, являющиеся следствием технологической обработки.

Чем выше плотность монтажа электронных компонентов на плате, тем выше риск образования токопроводящих нитей. Причем они могут соединять не только дорожки на плате, но и отверстия, а также проходить от одной плоскости к другой. Также токопроводящие нити могут образовываться и в других местах, но обычно гораздо позже.

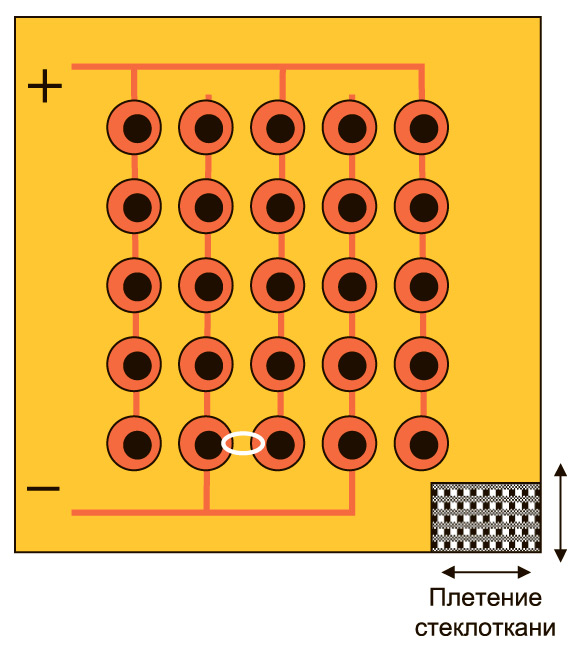

При проведении испытаний на предрасположенность к появлению проводящих анодных нитей оценивается вероятность их появления между металлизированными сквозными отверстиями. Причем чем больше отверстий на плате, тем выше эта вероятность. Как можно видеть на рисунке 17, отверстия в одном ряду соединяются между собой, а ряды с противоположной полярностью чередуются.

Рис. 17. Схема отверстий в тестовой плате с гребенчатой структурой.

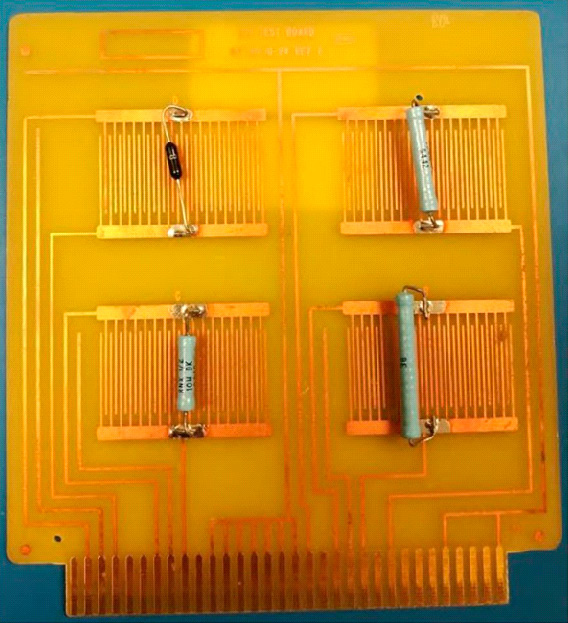

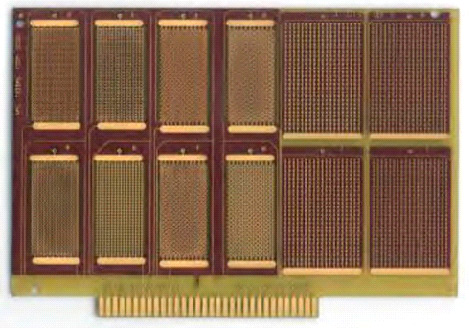

Подобная идея реализована в тест-купоне с рисунками с разным шагом (рисунок 18).

Рис. 18. Печатная плата для тестов на склонность к образованию проводящих анодных нитей.

Эта же тестовая плата, но уже на тестовом стенде в готовом к проведению испытаний виде, изображена на рисунке 19. Автоматизированная система AutoCAF2+, о которой мы уже говорили выше, может проводить испытания с 256 каналами, поэтому эксперимент дополнительно оптимизировали: на тест-купон нанесено 16 различных рисунков, а на стенд монтируется сразу 16 тест-купонов. В приборе установлен последовательно включенный резистор на 106 Ом, за счет которого удается сохранить появившиеся в ходе испытаний анодные нити для дальнейшего анализа причин отказов.

Рис.19. Тест-купоны в климатической камере.

Впервые явление образование токопроводящих нитей было обнаружено еще в 1970-х, однако наибольшее значение оно обрело только сейчас. И причины для этого несколько:

- Вместе с прогрессом расстояния между электронными компонентами неуклонно уменьшаются, что в итоге приводит к повышению напряженности электрического поля.

- Использование высоких напряжений при эксплуатации. Например, это часто проявляется в актуальной сейчас отрасли развития электротранспорта.

- Модернизация технологий производства слоистых материалов с целью увеличения температуры их обработки и снижения себестоимости.

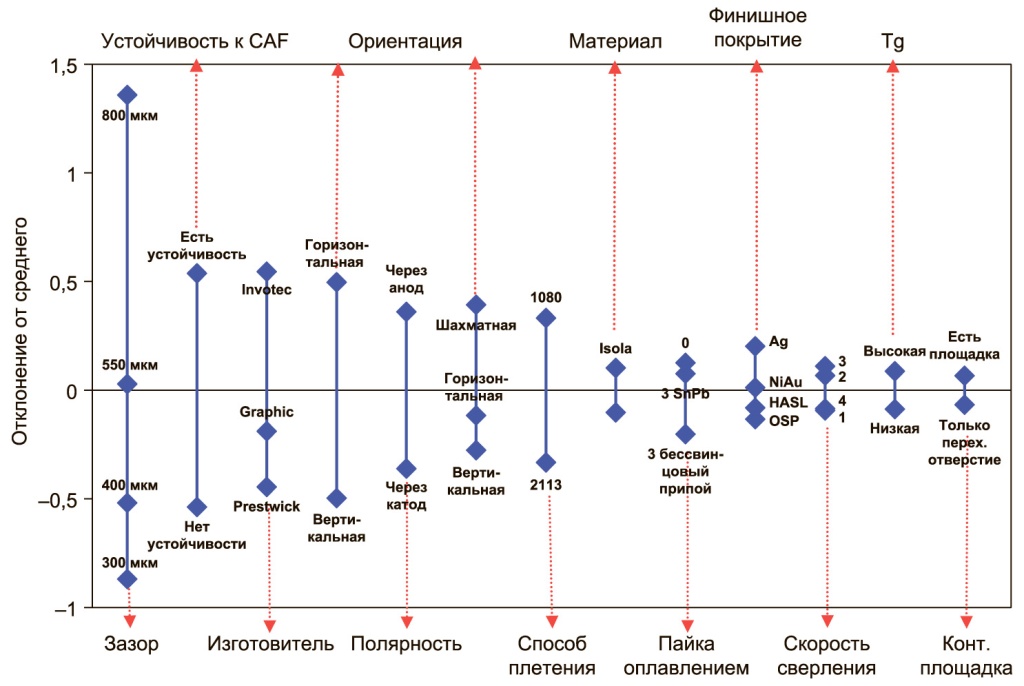

В ходе многочисленных исследований было подтверждено, что образование проводящих анодных нитей связано с серией факторов. Например, в 2004 году Национальная физическая лаборатория провела масштабное исследование с целью оценки чувствительности явления к ряду параметров. Результаты были опубликованы в отчете MATC(A) 155, а также представлены на графике (рисунок 20). Несмотря на то, что график – это лишь снимок, он все же показывает, как можно сравнить результаты исследований материалов, конструкций, изделий конкретного производителя и других переменных для дальнейшего выбора оптимального материалы и оценки их чувствительности к ряду оказывающих влияние факторов.

Рис. 20. Отчет MATC(A) 155 о зависимостях образования анодных нитей.

Как и в испытаниях SIR, в испытаниях CAF крайне важна высокая частота снятия показаний, чтобы можно было отследить переходные процессы при скачках падения сопротивления в момент замыкания через проводящие анодные нити. Также испытания CAF проводят со строгим соблюдением условий окружающей среды: температура должна составлять +85°С, а относительная влажность воздуха – 85% (обычно используется отметка 85/85).

Цель испытания – подвергнуть тестовые образцы плат воздействию высокой влажности. При этом если при испытаниях SIR есть потребность к снижению температуры, которая на высоких значениях приводит к испарению ионных остатков, то в испытаниях CAF важно обеспечить более высокие значения напряжений – выше 100 В, а у отдельных образцов даже 1250 В и более.

Факторы, уменьшающие вероятность образования проводящих нитей в слоистых материалах

Смола:

- низкое влагопоглощение,

- в дициандиамидных смолах вероятность отказов выше, но и в продуктах, содержащих дициандиамиды, возможны некоторые улучшения;

- чистота компонентов.

Тепловое сопротивление материала:

- смола с низким температурным коэффициентом расширения (КТР) – для уменьшения разности в КТР между смолой и стекловолокном;

- высокая температура разложения – для предотвращения снижения адгезии между смолой и стекловолокном.

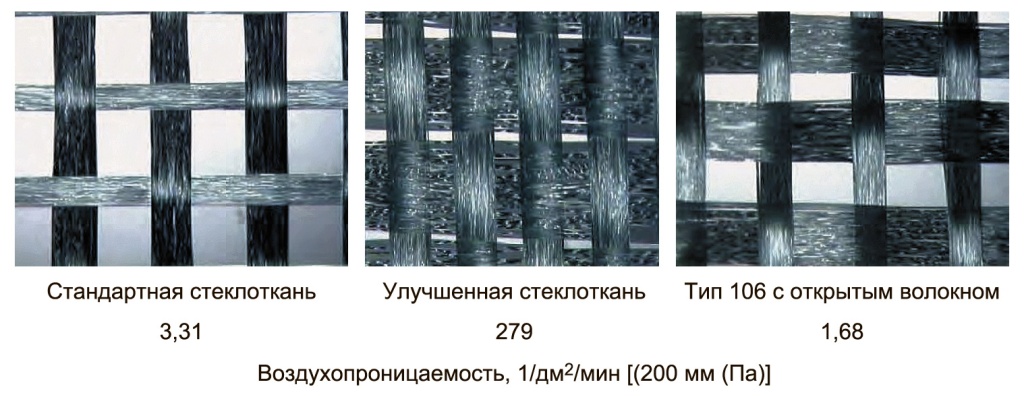

Стекловолокно:

- чистота, высокие показатели впитываемости,

- качество нанесения силанового финишного слоя,

- правильное распределение нитей (рисунок 21).

Рис. 21. Распределение нитей и показатели воздухопроницаемости в различных типах стеклотканей.

Факторы, оказывающие влияние на образование анодных нитей

Слоистый материал:

- состав смолы,

- тепловое сопротивление слоистого материала,

- впитываемость стекловолокна,

- плетение и финишное покрытие стекловолокна,

- расположение волокон.

Конструкция:

- конфигурация сетки и расстояние между отверстиями,

- рабочее напряжение,

- полярность соседних переходных отверстий,

Производитель печатной платы:

- технологический уровень,

- более прогрессивные методы производства благотворно сказываются на устойчивости к образованию проводящих анодных нитей,

- если материал устойчив к их образованию, это не гарантирует, что готовая плата будет обладать такой же устойчивостью.

Более подробные сведения указаны в стандарте IPC 9691.

Испытания CAF при высоком напряжении

Как мы уже отметили, развитие отрасли производства электромобилей обусловило появление новых сложностей – необходимости проведения испытаний с высокими напряжениями. В частности, необходимые значения установлены стандартом ISO PAS 19295:2016(E). В нем установлены следующие пиковые значения: 220, 420, 470, 750, 850 и 1250 В. При этом предполагается, что на всем сроке эксплуатации в автомобиле будет использоваться максимальное напряжение. Поэтому изначально длительность испытаний была установлена по нижней границе в 1000 часов, но в дальнейшем будет увеличена до 2500 часов, что примерно соответствует среднему сроку службы автомобиля.

Тем не менее, высоковольтные стенды для испытаний CAF сейчас все еще массово не выпускаются, однако предполагается, что они появятся со временем, когда будет собрано больше данных, полученных в результате штатных испытаний, проводимых крупными производителями электрокаров. Однако для их нужд компания Gen3 разработала специальное устройство сопряжения CLR1250 BRIDGE, которое, в том числе, в испытаниях CAF, в том числе, с высоким напряжением.

Справочная информация:

Материал подготовлен на основе исследования специалистов компании Gen3, а также использована дополнительная литература:

- Boddy P. J., et al. Accelerated Life Testing of Flexible Printed Circuits: Part I: Test Program and Typical Results // IEEE Reliability Physics Symposium Proceedings, 1976. Vol. 14/

- Delaney R. H. and Lahti J. N. Accelerated Life Testing of Flexible Printed Circuits: Part II Failure Modes in Flexible Printed Circuits Coated with UV-Cured Resins // IEEE Reliability Physics Symposium Proceedings. 1976. Vol. 14.

- Der Marderosian A. Raw Material Evaluation through Moisture Resistance Testing. IPC Fall Meeting, San Francisco, CA, 1976.

- Lando D. J., Mitchell J. P. and Welsher T. L. Conductive Anodic Filaments in Reinforced Polymeric Dielectrics: Formation and Prevention // IEEE Reliability Physics Symposium Proceeding. 1979. Vol. 17.